直驱技术即采用大推力力矩电机或直线电机替代原有的包括齿轮传动、蜗轮蜗杆传动、滚珠丝杠传动,即用电气传动替代机械传动。直驱技术的出现已经有上百年的历史,近几年,被大规模地应用在智能制造和运控方面,主要包括机床、半导体、激光加工、3C电子、锂电池等行业。

近年来国内直驱行业快速发展,市场应用更为普及,这得益于制造业整体的转型升级。装备制造企业的核心竞争力是创新,创新驱动发展也是装备制造企业推进智能制造转型的途径之一。直驱系统是最近几年运动控制市场发展的热点之一,其产品技术是一项整体系统工程,涵盖了直线电机、力矩电机、驱动器模组,传感器等多个细分领域。

直驱电机在机床行业普及

直线电机因传动机构简单,减少了插补滞后的问题,定位精度、重现精度、绝对精度,通过位置检测反馈控制都会较“旋转伺服电机,滚珠丝杠”高,且容易实现。直线电机定位精度可达0.1μm。

传统旋转电机组成的数控机床伺服系统,零件比较多,操作比较复杂,一般是由伺服电机+轴承+联轴器+丝杠+构成该系统的支撑结构,这样的一套系统,其惯性质量大,动态性能的提高受到了很大的限制。零部件在运动的过程中产生的弹性变形、摩擦损耗以及难以消除,且随着使用时间的增加该弊端会越来越突出,造成定位的滞后和非线性误差,从硬件上严重影响了加工精度。

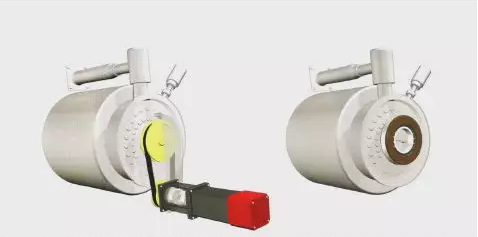

而近几年的永磁直线同步电机(PMLSM)这种近乎理想的进给传动方式,渐渐取代了传统的旋转电机,得到了快速的发展。它打破了传统的“旋转电机+滚珠丝杠”的传动方式,实现了“零传动”。通过电磁效应,将电能直接转换成直线运动,不需要任何的中间机构,消除了转动惯量、弹性形变、反向间隙、摩擦、振动、噪音及磨损等不利因素,极大地提高了伺服系统的快速反应能力和控制精度。

和传统行业相比,直驱技术有非常天然的优势,如具有精度高(精度直接取决于控制技术和传感技术)、速度快(直线电机可达100m/min,力矩电机可达500rpm)、无磨损(没有机械磨损)、无间隙(没有机械物理间隙)、受力状态优良(区域出力,没有点接触和线接触受力环节)等等,可以很好的应用在机床行业,并大力推动机床行业的发展。

直驱电机在机床应用上的主要优势

机床进给系统采用直线电动机直接驱动与旋转电动机传动方式进行运动,它们之间的最大区别是取消了从电动机到工作台之间的一切中间传动环节。这种传动方式即称“直接驱动”,惯称为“直线驱动”,亦称为“零传动”。这种“零传动”方式带来了原旋转电动机驱动方式无法达到的性能指标和优点,但同时也带来了新的矛盾和问题。

随着直接驱动技术的发展,直线电机与传统的“旋转伺服电机,滚珠丝杠”的驱动方式的对比引起业界的关注。直线电机和旋转电机相比,无旋转运动,不受离心力作用。因此,直线电机的速度可以达到很高,而且调速方便,适用于高速场合。

采用直线电机的直线运动,运动机构由于具有响应快、精度高的特点,已成功地用于异型截面工件的计算机控制的精密车削和磨削加工。与传统的采用“靠模”加工异型内外圆轮廓的方法相比,具有编程修改灵活、加工精度高的特点,十分适合多品种、小批量产品的加工。

直线电机代替传统的电机—丝杠系统,消除了机械传动链带来的误差、间隙和速度的限制等一系列影响精度、速度和动态性能的环节,使电机和负载之间直接耦合,具备高速度、高加速度、高负载定位精确性、快速循环等优点,可获得很高的动态性能,而且结构简化、紧凑,已经成为高档数控机床的应用点,高速度、高加速度的直驱系统在加工中心、数控铣床、车床、磨床、符合加工机床、激光加工机床及重型机床上得到广泛应用,这类机床在航空、汽车、模具、能源、通用机械等领域将发挥特殊的作用。

直驱电机助力机床性能腾飞

由于自动控制技术和微型计算机的高速发展,对各类自动控制系统的定位精度提出了更高的要求。传统机床领域最大的痛点就是,传动链从作为动力源的电动机到工作部件要通过齿轮、蜗轮副,皮带、丝杠副、联轴器、离合器等中间传动环节,在这些环节中产生了较大的转弹性变形、反向间隙、运动滞后、摩擦、振动、噪声及磨损等问题

而随着工业的发展对数控机床的精密度和高速加工需求不断提高,机床逐渐趋向于高精密、高速、复合、智能、环保的方向发展。于是,出现了“直接传动”的概念。直线电机在数控机床应用中,往往作为进给单元带动刀具或工作台进给。指点伺服系统的性能分析指标主要集中在响应速度、稳定性、刚度及抗干扰能力四个方面。

随着电机及其驱动控制技术的发展,并且日益成熟,使“直接传动”的概念逐渐变为现实,直线电机及其驱动控制技术在机床进给驱动上的应用,使机床的传动结构出现了重大变化,并且让机床性能有了新的飞跃。例如,美国CincinnatiMilacron公司为航空工业生产了一台HyperMach大型高速加工中心,直线进给采用了直线电机,其轴行程长达46m,工作台快速行程为100m/min,加速度达2g。在这种机床上加工一个大型薄壁飞机零件只需30min;而同样的零件在一般高速铣床上加工,费时3h;在普通数控铣床上加工,则需8h,优势相当明显。

直线电机与高速机床的发展,未来可期

随着直线电机制造工艺的不断革新,生产的规模化,以及永磁材料、电子产品价格的下降,直线电机的成本正以每年20%的速度下降,尤其是在数控机床、半导体集成设备等机械上表现得更为明显,这给直驱技术提供了迅速成长的空间,看到在机床上的应用前景广阔。但这一应用毕竟是新事物,无论是直线电机本身还是相配套的数控技术,潜力都很大。我国是制造大国,发展高档数控设备任重道远。路漫漫其修远兮,吾将上下而求索,只有真正掌握核心技术,直线电机才能助力机床更远的腾飞。